Установки для ремонта шлифовальных валков

Шлифовальные валки – незаменимый инструмент во многих отраслях промышленности, от обработки древесины до производства бумаги. Их исправность напрямую влияет на качество конечного продукта и производительность всего технологического процесса. Поэтому ремонт и обслуживание валков – задача, требующая особого внимания и специализированного оборудования. Рассмотрим основные типы установок, используемых для этих целей.

Токарная обработка валков

Один из самых распространенных методов ремонта – токарная обработка. Поврежденные участки валка, будь то царапины, выбоины или износ, удаляются с помощью высокоточных токарных станков. Современные станки позволяют обрабатывать валки больших диаметров и длины с высокой точностью, обеспечивая восстановление геометрии и размеров валка до заводских параметров. Процесс обычно включает предварительную подготовку поверхности, собственно токарную обработку и финишную обработку для обеспечения гладкости и требуемой шероховатости. Квалификация оператора и состояние станка играют решающую роль в качестве выполненного ремонта.

Нанесение защитных покрытий

После токарной обработки или в случае незначительных повреждений, валки часто подвергаются нанесению защитных покрытий. Это может быть хромирование, никелирование или другие виды гальванического покрытия, значительно увеличивающие износостойкость и коррозионную стойкость валка. Выбор типа покрытия зависит от условий эксплуатации и материала самого валка. Специализированные установки для нанесения покрытий обеспечивают равномерность слоя и его высокие эксплуатационные характеристики. Правильно нанесенное покрытие продлевает срок службы валка и минимизирует необходимость проведения частых ремонтных работ.

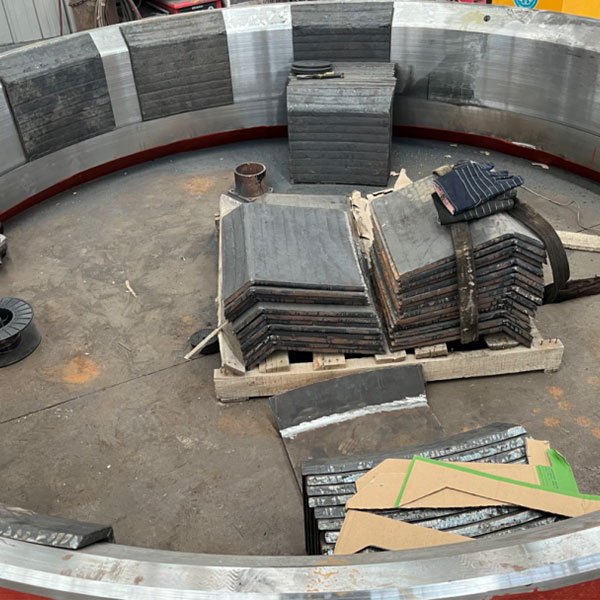

Балансировка валков

Даже незначительный дисбаланс шлифовального валка может привести к вибрации и преждевременному износу подшипников и других элементов оборудования. Поэтому после ремонта валки обязательно подвергаются балансировке. Для этого используются специальные балансировочные станки, позволяющие определить величину и местоположение дисбаланса. После выявления дисбаланса производится его компенсация путем добавления или удаления балансировочных грузов. Правильно отбалансированный валок гарантирует плавную работу оборудования и продлевает его срок службы. Эта заключительная, но очень важная процедура, обеспечивает безопасность работы и качество конечного продукта.